Optimización de la eficiencia energética en instalaciones eléctricas

Grupo Arteche, miembro de CONFEMETAL (Confederación Española de Organizaciones Empresariales del Metal), empresa líder en la fabricación de equipos para el sector de la energía, ha implementado un proyecto piloto enfocado en la compensación de energía reactiva en sus instalaciones productivas de Mungia.

Este proyecto, destinado a maximizar la eficiencia del consumo eléctrico, se enmarca en los esfuerzos de Arteche por reducir el impacto ambiental y optimizar el uso de recursos energéticos.

El objetivo principal de esta iniciativa es eliminar el exceso de potencia reactiva, reduciendo pérdidas de energía y mejorando la capacidad de los equipos sin necesidad de realizar ampliaciones costosas La potencia reactiva (y la energía reactiva) no es una potencia (energía) realmente consumida en la instalación, ya que no produce trabajo útil debido a que su valor medio es nulo. Es decir, si en una instalación eléctrica existe potencia reactiva, hace que la intensidad que circula sea mayor que la necesaria para el trabajo útil demandado. Por ello, la potencia reactiva genera pérdida de potencia útil en la instalación, incrementa las pérdidas de energía y las caídas de tensión, y resulta en transformadores recargados o infrautilizados.

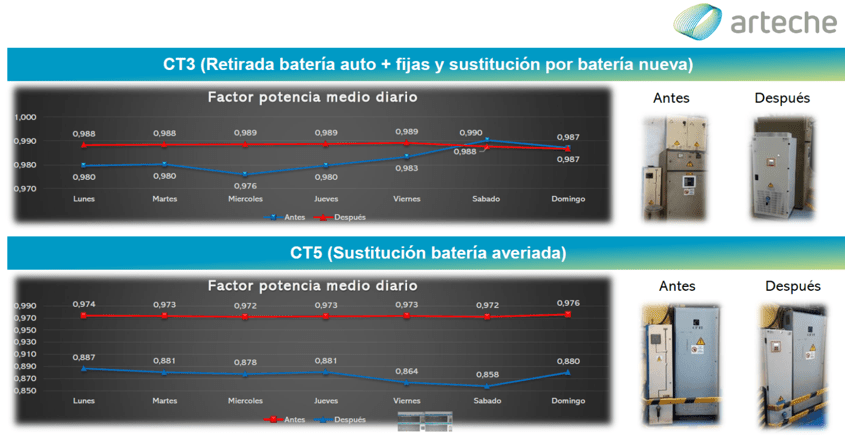

Arteche realizó una intervención técnica para ajustar el factor de potencia de un sistema a un valor muy próximo a la unidad y así poder eliminar la potencia reactiva. Este proyecto incluyó un análisis exhaustivo de la red eléctrica de la ubicación, para conocer su comportamiento a lo largo del tiempo y evaluar la mejor alternativa disponible. Posteriormente, se realizó la reparación o instalación de nuevos bancos de condensadores en los Centros de Transformación lo cual resultó en la optimización del factor de potencia y la consecuente reducción de la potencia reactiva.

Ventajas de la compensación de Energía Reactiva:

- Aumenta la capacidad de las líneas y transformadores instalados.

- Mejora la tensión de la red.

- Disminuyen las pérdidas de energía en los cables y disminuye su calentamiento.

- Consigue una reducción en el coste global de la energía.

- Evita penalizaciones en la factura eléctrica

Impacto del proyecto

- Reducción de emisiones de CO2: La disminución de las pérdidas energéticas y el consumo más eficiente contribuyen a una menor huella de carbono.

- Escalabilidad: Este proyecto piloto proporciona un modelo replicable en otras instalaciones de la empresa.

- Optimización de recursos: La mejora de la capacidad eléctrica reduce la necesidad de inversiones en infraestructuras adicionales y además reduce el consumo energético.

Con esta acción, la empresa refuerza su compromiso con la sostenibilidad, demostrando cómo la innovación técnica y la gestión eficiente pueden integrarse en la operación diaria para alcanzar metas ambientales ambiciosas. Este modelo de optimización energética no solo contribuye al cuidado del medio ambiente, sino que también genera valor a largo plazo para la compañía y la sociedad.

Actualidad relacionada

Coca-Cola se enfrenta al desafío de gestionar el agua de manera sostenible para preservar no solo los ecosistemas, sino también las comunidades en las que operan y su propio negocio. Asumen el compromiso de proteger las cuencas hidrográficas, asegurar la disponibilidad de los recursos hídricos para todos (para los ecosistemas, para las comunidades locales, para sus operaciones y para toda su cadena de valor), e impulsan internamente una gestión eficiente del agua.

Volkswagen Navarra, miembro de ANFAC (Asociación Española de Fabricantes de Automóviles y Camiones), ha celebrado una jornada de plantación de árboles en la que participaron empleados y familiares, reafirmando así su compromiso con la sostenibilidad y el cuidado del entorno natural..

Hutchison Ports BEST, miembro de ANESCO (Asociación Nacional de Empresas Estibadoras y Centros Portuarios de Empleo), es la primera terminal de contenedores semiautomatizada de Hutchison Ports Group inaugurada en el 2012, con grúas mayoritariamente eléctricas, que ha dado como resultado una alta eficiencia operativa y energética.

NIMBUS (cuyo acrónimo responde a Non-IMpact BUS) es una solución circular, escalable y replicable para la producción de biometano para su uso en el transporte urbano.